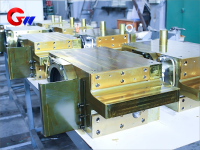

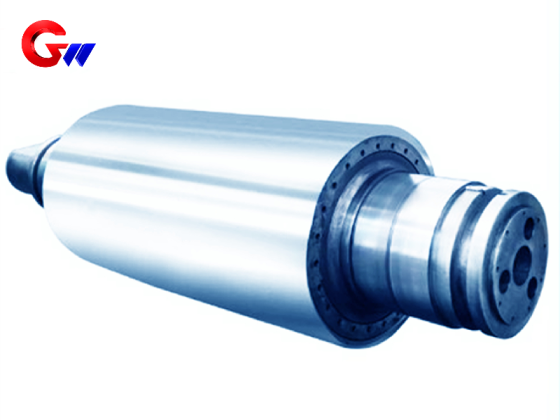

Máquina de laminación en caliente con eje de bloque de laminación de rodillos de trabajo lateral

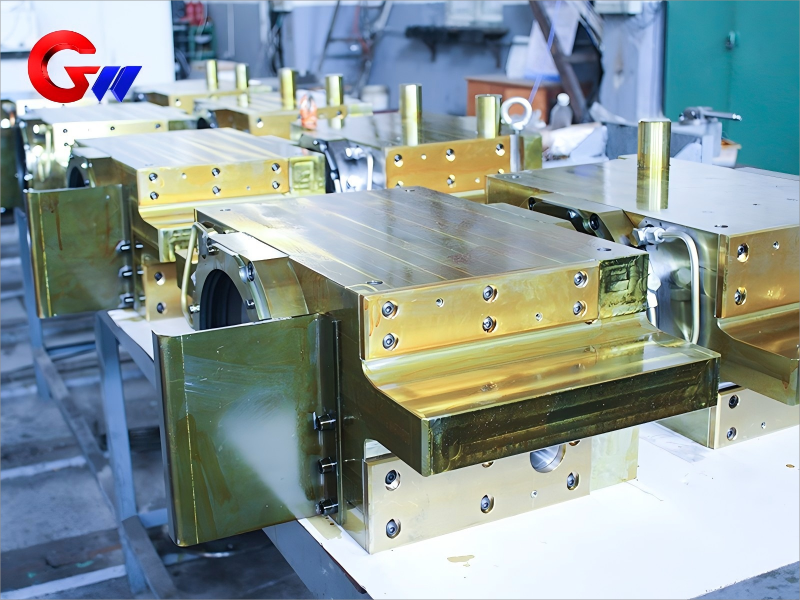

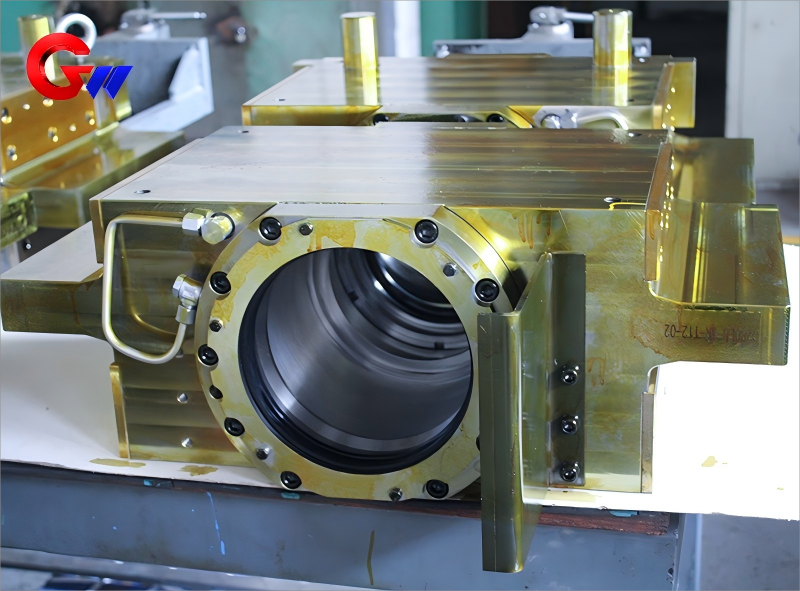

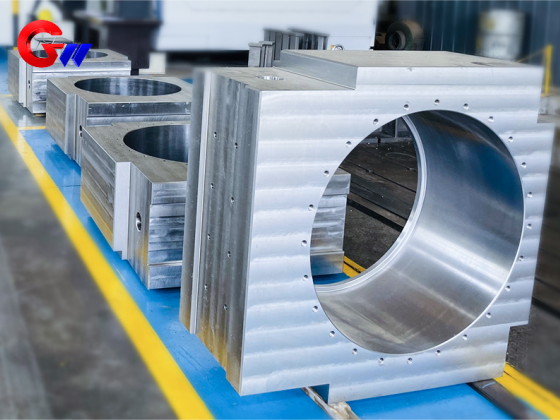

Nuestra empresa cuenta con un centro de mecanizado de cinco ejes DMG DMF1800*600, un centro de mecanizado horizontal, un centro de mecanizado vertical, un centro de mecanizado de pórtico y una inspección de tres coordenadas de alta precisión.

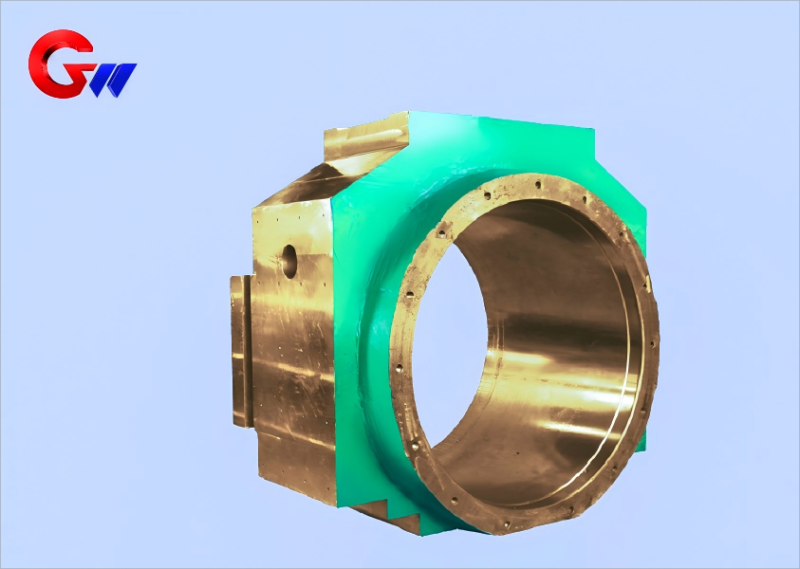

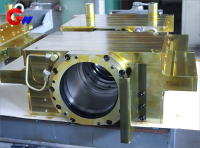

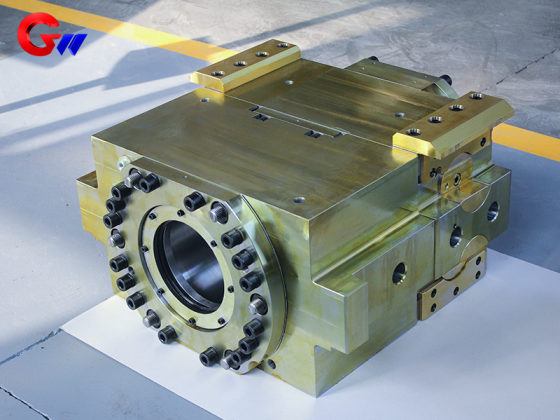

El bloque de eje del laminador de rodillos de trabajo es uno de los productos clave de precisión de GW.

- GW Precision

- Luoyang, China

- Estipulación contractual

- La capacidad anual del carrete de acero es de 4000 piezas.

- información

Bloque de eje de laminador con rodillo de trabajo lateral de operación de la máquina laminadora en caliente

(Adecuado para líneas de producción de laminado en caliente de placas y tiras/secciones de acero)

1、Escenarios de aplicación

1. Funciones principales

Posicionamiento de rodillos y transmisión de fuerza:

Mantener la estabilidad del rodillo de trabajo bajo la acción de la fuerza de laminación (máximo 30 MN) y la fuerza de flexión (± 1000 kN).

Soportar la carga de impacto instantánea del acero mordedor (coeficiente de impacto 2,0-3,5)

Gestión térmica:

Trabajando en un entorno de temperatura de laminación de 400-800 ℃, la temperatura instantánea de la superficie puede alcanzar los 300-450 ℃.

Necesidad de resistir estrés térmico periódico (>10 ⁵ ciclos/año)

2. Condiciones típicas de trabajo del bloque del eje del molino

Carga mecánica: tensión de contacto de Hertz 1000-1500 MPa, carga de vibración torsional (la velocidad crítica debe evitar una velocidad de trabajo de 1,5 a 2,5 veces)

Entorno de desgaste: Partículas abrasivas de óxido de hierro (HV800-1100) + deposición de carbonización a alta temperatura de lubricante de laminación

Selección de materiales y optimización del bloque del eje del laminador de rodillos de trabajo

1. Material base

Grado del material, ventajas principales, escenarios aplicables

Laminador de placas anchas y gruesas de 50CrMoV con resistencia a altas temperaturas (σ 0,2 ≥ 650 MPa a 500 ℃) (cuerpo del rodillo 3 m)

Rendimiento de fatiga de ciclo bajo (Nf ≥ 5000 veces a Δ ε t = 1 %) de acero en tiras de alta resistencia 38CrNiMoV durante el laminado

Acero inoxidable laminado en caliente H13 con resistencia al agrietamiento mejorada por calor (conductividad térmica 24 W/m·K)

2. Tecnologías de refuerzo clave

Superficie de contacto del cojinete:

Temple láser (profundidad de la capa de endurecimiento 2-3 mm, HRC54-58)

Proyección de plasma WC-10Co4Cr (porosidad <0,8%)

Zona de conexión roscada: tratamiento de boronización (capa de Fe2B 50-80 μm)

3. Aplicaciones de materiales innovadores

Eje funcional del gradiente:

Núcleo: 25Cr2MoV (alta tenacidad)

Superficie: Stellite 21 (resistente al desgaste por altas temperaturas)

Unión por difusión mediante prensado isostático en caliente (HIP)

3. Sistema de tratamiento térmico

Enfriamiento al vacío: 1020 ℃ × 3 h (enfriamiento con nitrógeno)

Doble revenido: 560 ℃ × 4 h + 520 ℃ × 6 h (refrigerado por aceite)

Tratamiento de estabilización: Enfriamiento profundo (-120 ℃ × 8 h) + envejecimiento (250 ℃ × 24 h)

4. Refuerzo de superficies

Procesamiento compuesto:

Granallado (resistencia Almen 0,4-0,45 mmN)

Sulfurización iónica (capa de FeS 1-2 μm)

Texturizado por láser (Sa = 3–5 μ m)

*Procesos clave:

Rectificado a temperatura constante de la posición del cojinete (refrigerante 20 ± 1 ℃)

Mecanizado electroquímico de filete de transición (precisión de ángulo R ± 0,05 mm)*

Parámetros típicos deBloque de eje de laminación de rodillos de trabajo

Requisitos para los indicadores de parámetros

Tolerancia del diámetro del eje de φ 320 ± 0,008 mm

Tasa de fluencia a alta temperatura ≤ 1 × 10 ⁻⁷%/h (500 ℃/200 MPa)

Aceleración de vibración ≤ 4,5 m/s² (ISO 10816-8)

La vida útil de este eje en un laminador en caliente es de 2 a 3 años (con una capacidad anual de laminación de 1,5 a 2 millones de toneladas), y puede extenderse hasta 5 años utilizando materiales de gradiente. La proporción de fallos por fatiga térmica supera el 60 %, y la investigación y el desarrollo actuales se centran en recubrimientos de barrera térmica nanoestructurados.