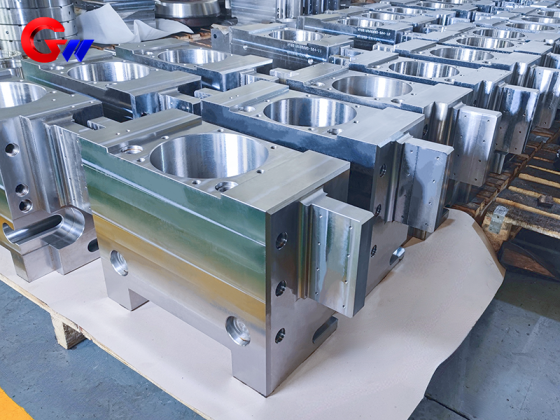

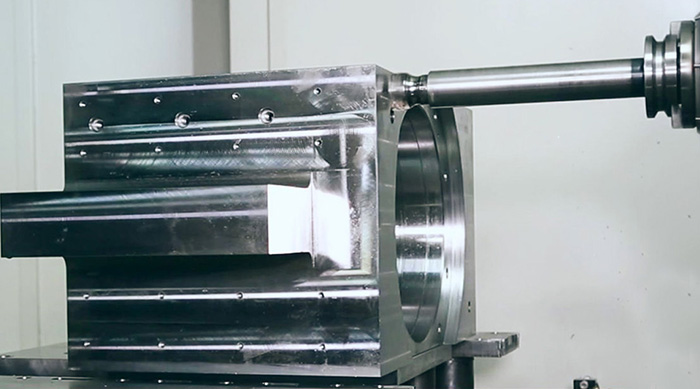

Bloque de cojinetes del rodillo de soporte del laminador en frío

Escenarios de aplicación de asientos de cojinetes para rodillos de soporte de laminadores en frío

1. Funciones principales

Posicionamiento de soporte: Fije con precisión los rodillos de soporte, soporte fuerzas de rodadura de hasta miles de toneladas y disperselas al marco.

Transmisión de fuerza: La presión de laminación se transmite al sistema de prensado hidráulico a través de cojinetes para lograr el ajuste del espacio entre rodillos.

Estabilidad dinámica: suprime las vibraciones de rodadura (como los armónicos provocados por la desviación de la banda o fluctuaciones del espesor).

2. Modelos de aplicación típicos

Laminador en frío de múltiples rodillos: como el molino Sendzimir de 20 rodillos, el laminador en frío de cuatro rodillos/seis rodillos (utilizado para tiras de acero de alta precisión, como acero inoxidable y acero al silicio).

Línea de laminación de precisión: un laminador de tiras ultrafinas con un requisito de precisión de control de espesor de ≤ 1 μm.

- GW Precision

- Luoyang, China

- Estipulación contractual

- La capacidad anual es de 500 piezas.

- información

Bloque de cojinetes del rodillo de soporte del laminador en frío

Características de rendimiento del asiento del cojinete del laminador

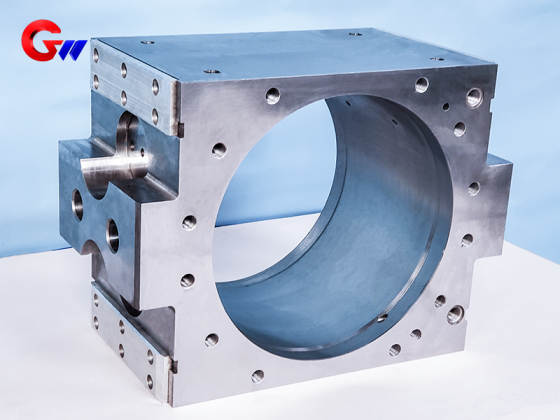

1. Diseño de materiales y estructuras

textura del material:

Acero fundido (ZG35CrMoV): fuerte resistencia a la fatiga y costo moderado (opción convencional).

Acero forjado (42CrMo4): utilizado para trenes de laminación ultra pesados, con un aumento del 20% en la capacidad de carga.

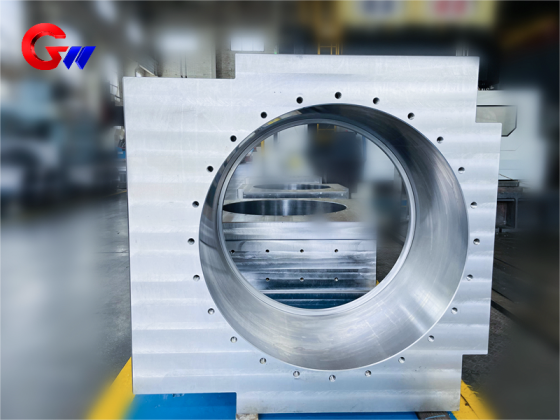

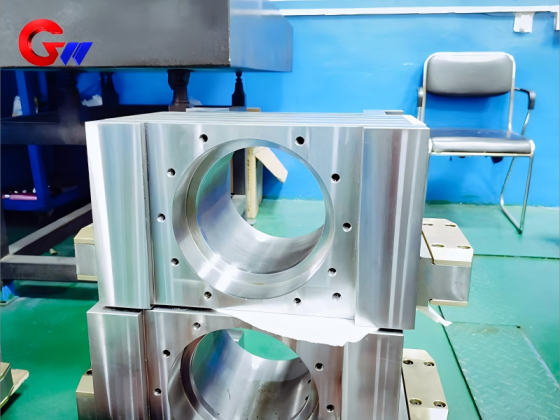

Estructura:

Caja dividida: Las mitades superior e inferior de la caja están preapretadas con pernos hidráulicos (fuerza de preapretado ≥ 1,5 veces la carga de trabajo).

Ranura para sensor incorporada: puede integrar sensores de presión (que miden la carga del cojinete) y sondas de temperatura.

2. Parámetros clave de rendimiento

Valores típicos de los indicadores/condiciones de prueba requeridas

Capacidad de carga estática 2000-5000 kN (un solo lado) condición de fuerza de rodadura máxima

Prueba de respuesta de frecuencia del excitador (axial) con rigidez dinámica ≥ 500 kN/μm

Control de aumento de temperatura del cojinete ≤ 45 ° C (condiciones de funcionamiento del cojinete con película de aceite) monitoreo de imágenes térmicas infrarrojas

Detección de contador de partículas NAS 1638 Clase 6 (aceite lubricante) de limpieza de sellado

3. Características especiales de diseño

Sello laberíntico hidráulico: un sello de aire con una presión de 0,05-0,1 MPa y múltiples sellos de labios de goma para evitar la entrada de emulsión.

Sistema de cambio rápido de rodillos: La parte inferior del asiento del cojinete del laminador está integrada con un riel guía de elevación hidráulica y el tiempo de cambio de rodillos es ≤ 30 minutos.

Alineación de nivel de micrones: utilizando un mecanismo de ajuste de cuña, la precisión de alineación horizontal/vertical es ≤ 0,01 mm.

Parámetros clave para la producción y fabricación de rodillos de laminación en caliente

Composición química (tomando como ejemplo el hierro fundido con alto contenido en cromo):

C: 2,5~3,5%, Cr: 12~20%, Mo: 1~3%, Ni: 0,5~1,5%, V: 0,5~1,5%。

Proceso de tratamiento térmico:

Temple: Temple en aceite o enfriamiento por aire a 950~1050 ℃ para aumentar la dureza.

Templado: 400~550 ℃ para aliviar el estrés y equilibrar la tenacidad y la dureza.

Tratamiento criogénico (opcional): -70~-196 ℃ para mejorar la transformación de la austenita residual.

Propiedades mecánicas:

Dureza: La dureza superficial del rodillo de acabado es ≥ 70 HS (dureza Shore) y la dureza superficial del rodillo de desbaste es ≥ 55 HS.

Resistencia a la tracción: ≥ 800 MPa (los rodillos de acero forjado pueden alcanzar más de 1200 MPa).

Tenacidad al impacto: ≥ 15 J/cm² (requisito del núcleo).

Proceso de fabricación de asientos de cojinetes para laminadores:

Fundición: La fundición centrífuga se utiliza para rodillos compuestos (material exterior resistente al desgaste + material central resistente).

Forjado: Los rodillos de acero requieren forjado multidireccional para refinar el tamaño del grano.

Precisión de procesamiento: tolerancia del diámetro del rodillo ± 0,05 mm, rugosidad Ra ≤ 0,8 μ m.

Refrigeración y lubricación:

Refrigeración interna por agua del laminador (temperatura del agua 20-40 ℃, caudal ≥ 5 m/s).

La lubricación por laminación utiliza grafito o lubricantes sintéticos para reducir la adherencia del acero.

En el proceso de producción de bloques de rodillos dobladores de asientos de cojinetes de laminador y otros productos, el programa de procesamiento optimizado se compila por computadora y el plan de proceso se organiza razonablemente, lo que garantiza que la calidad del producto de asiento de cojinete de laminador alcance el estándar internacional de primera clase.