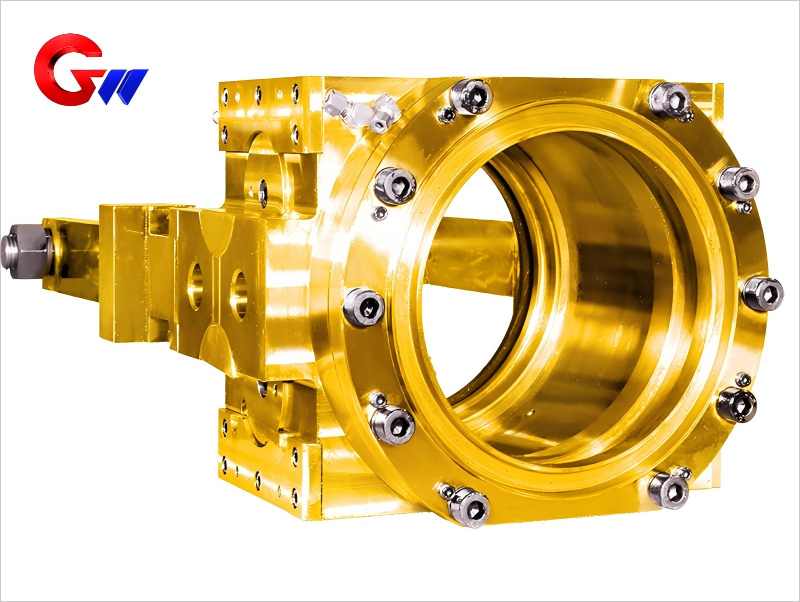

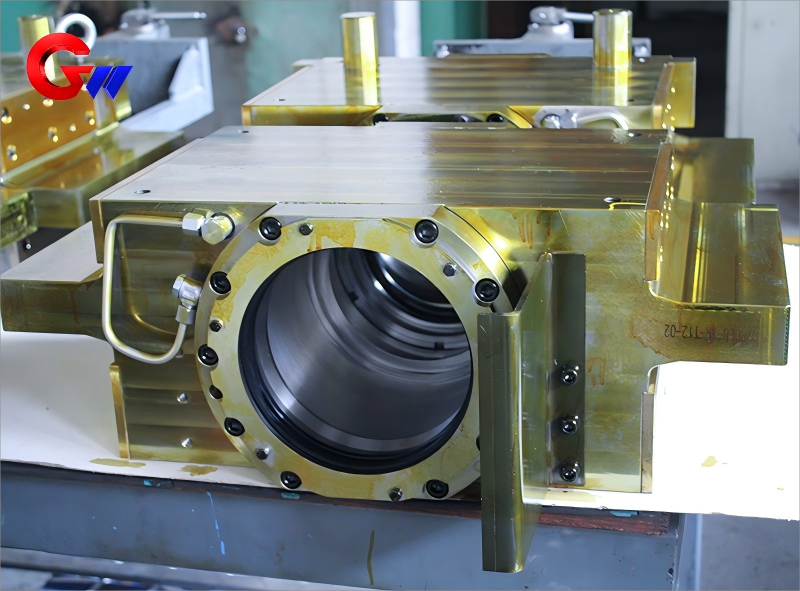

Bloque de rodamientos de rodillos de trabajo lateral de la máquina laminadora en frío

Funciones principales y requisitos de las condiciones de trabajo del asiento del cojinete del rodillo de trabajo en el lado operativo del laminador en frío

Funciones principales

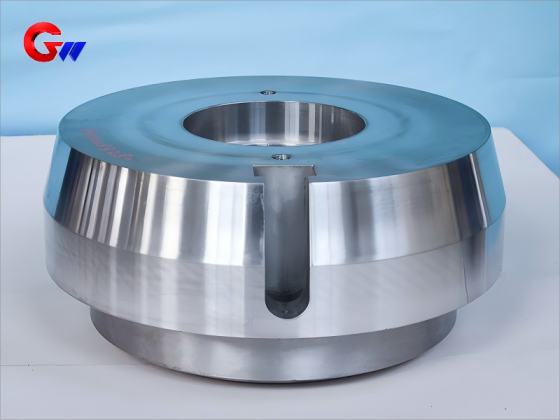

Posicionamiento de alta precisión: Asegúrese de que el descentramiento radial del rodillo de trabajo sea ≤ 0,01 mm (con una tolerancia de espesor de ± 1 μm para el laminado de acero en tiras delgadas)

Cambio rápido de rollo: Mecanismo de bloqueo hidráulico integrado (tiempo de cambio de rollo ≤ 10 minutos)

Supresión de vibraciones: Control de vibraciones de alta frecuencia a 20-500 Hz (amplitud ≤ 0,5 μm)

Modelos compatibles

UC-MILL de seis rodillos: Espesor de laminado de acero inoxidable/acero al silicio de 0,1 a 2,0 mm

Laminador Sendzimir de veinte rodillos: producción de fleje ultrafino (0,02-0,2 mm)

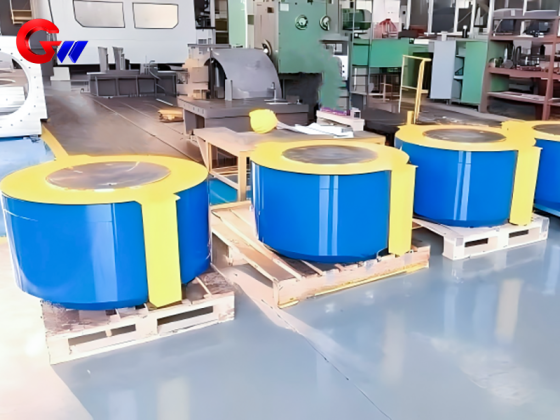

- GW Precision

- Luoyang, China

- Estipulación contractual

- La capacidad anual es de 1000 piezas.

- información

Bloque de rodamientos de rodillos de trabajo lateral de la máquina laminadora en frío

Especificación de materiales y tratamiento térmico para el asiento del cojinete de rodillos de trabajo

Material principal

Marca: Hierro dúctil QT600-3 (EN-GJS-600-3)

Optimización de ingredientes:

|Elemento | C 3,6-3,8 | Si 2,2-2,5 | Mn ≤ 0,3 | Mg 0,03-0,05|

Características de rendimiento:

Características de amortiguación (tasa de atenuación de vibraciones ≥ 35%)

Mejor relación resistencia/peso que el acero fundido (densidad 7,1 g/cm³)

Materiales de los componentes clave del asiento del cojinete de rodillos de trabajo

Tratamiento térmico del material del componente Tratamiento superficial

Cuerpo del asiento del cojinete de rodillos de trabajo QT600-3 con refuerzo de granallado por temple isotérmico (0,3 mA)

Revestimiento resistente al desgaste GCr15SiMn con tratamiento de frío profundo y cromado duro (20 μm)

Componente de sellado PTFE+316L - microtextura láser

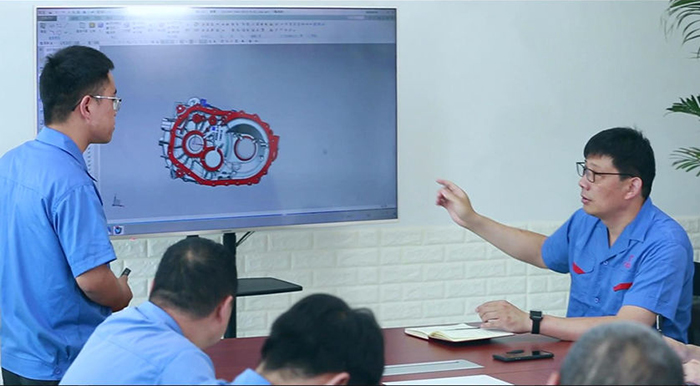

Proceso de tratamiento térmico de asientos de cojinetes de rodillos de precisión GW

Enfriamiento isotérmico:

900 ℃ × 2 h → Enfriamiento en baño de sal (300 ℃ × 1 h) → Enfriamiento por aire

Tratamiento de estabilidad dimensional:

180 ℃ × 24 h de envejecimiento (cambio de tamaño ≤ 0,005 %)

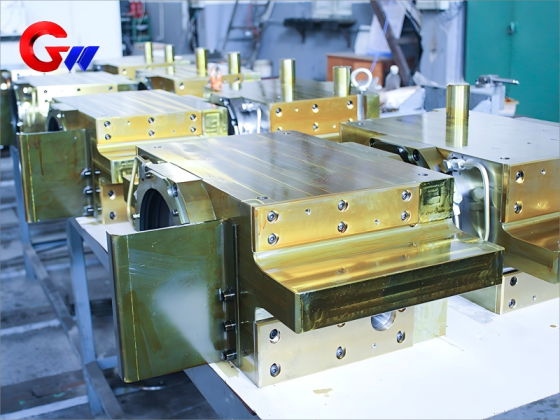

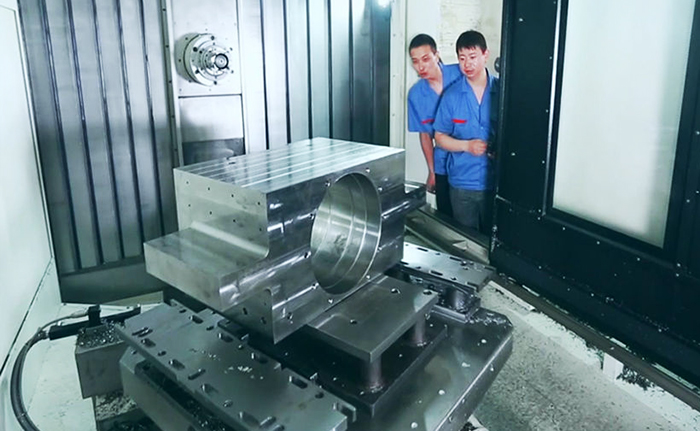

1、 Centro de mecanizado vertical:De acuerdo con la forma de la vista, fresar a una profundidad de 5 mm para encontrar la correa positiva (cada lado tiene espacio para 1,5-2 mm); limpiar y eliminar las rebabas del borde afilado para su inspección. (primera pieza para inspección)

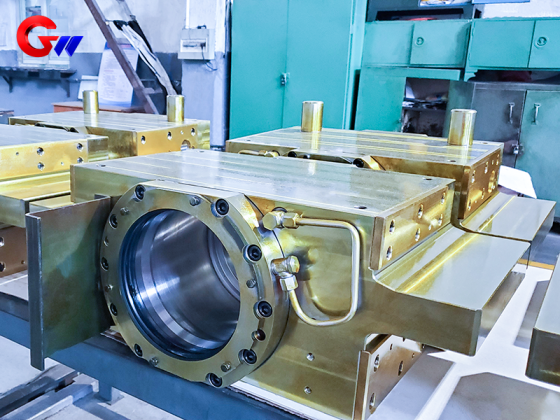

2、Máquina perforadora horizontal:Se encontró que se reserva un margen de 1,5-2 mm para cada superficie de la correa normal, y el margen de la ranura en la vista es de 1,5-2 mm; el margen del orificio en el orificio es de 3-4 mm; la longitud de cada orificio es de 2-3 mm; y el borde libre se utiliza para eliminar el borde afilado de la rebaba para su inspección. (primera pieza para inspección)

3、 Centro de mecanizado vertical:Fresado de acabado según los requisitos (superficie de ajuste sin tolerancia), longitud de fresado para encontrar la profundidad de borde correcta de 5 mm; taladrado según los requisitos, cada lado de la cantidad residual de 1 ≤ 1,5 mm; cada longitud del orificio según los requisitos y punto en los dos extremos del orificio central del orificio; para garantizar la tolerancia dimensional y la tolerancia de forma y posición.

4、 Centro de mecanizado horizontal:Las herramientas superiores, la longitud de alineación y el borde de alineación se basan en el orificio central y todos los lados cumplen con los requisitos; y apunte el orificio central de cada orificio en la cara del extremo para garantizar la tolerancia de cada dimensión y forma; procesamiento profundo del orificio según los requisitos; garantizar la tolerancia dimensional;

5、 Centro de mecanizado vertical: Para el agujero original como punto de referencia, agujero de perforación fina, a los requisitos; procesamiento del agujero de acuerdo a la diferencia, y luego utilizar una cuchilla rodante para rodar la superficie del agujero; para garantizar la tolerancia de cada agujero, se debe realizar una prueba para mantener el margen de 1 mm antes de mecanizar a la dimensión. Limpie y elimine los bordes afilados de las rebabas para su inspección.

6、 Trabajo de banco:Cada orificio inferior de la rosca se coloca según los requisitos.

7、 Trabajo de banco: Perforación y roscado de otros orificios de aceite y orificios para tornillos; limpie y elimine los bordes afilados de las rebabas para su inspección. (primera pieza para inspección)

8、 Inspección final: Retire los bordes afilados de las rebabas limpiándolos y envíelos para inspección y emita la lista de inspección.

Precisión del mecanizado mecánico del asiento del cojinete del rodillo de trabajo

Tolerancias dimensionales críticas

Método de prueba para el nivel de tolerancia de piezas mecanizadas

Medidor de enchufe electrónico IT4 para orificios de cojinete (Φ 200-400 mm) + comprobador de redondez

Superficie de instalación del cilindro hidráulico con planitud de 0,01 mm de cristal plano óptico

Orificio del pasador de posicionamiento H6 máquina de medición de coordenadas de nivel

Tolerancia posicional

Cilindricidad del orificio del cojinete ≤ 0,003 mm

Verticalidad de cada superficie de instalación ≤ 0,005 mm/100 mm

Sistema de gestión de calidad perfecto, garantía de servicio posventa eficaz, por lo que los productos de asientos con cojinetes de rodillos de trabajo de la empresa ganaron una buena reputación.

Sistema de lubricación y sellado del asiento del cojinete del rodillo de trabajo

Sistema de lubricación de aceite y aire

Aceite: éster sintético ISO VG 68 (contiene aditivo MoS₂)

Parámetros:

Volumen de aceite 0,05 ml/vez

Presión de aire 0,4-0,6 MPa

Frecuencia 2-5 Hz (ajustada automáticamente con la velocidad de rodadura)

Sellado multietapa

Primer paso: Sello de fluido magnético (resistencia a la presión de 0,15 MPa)

Segundo paso: Sello mecánico de carburo de silicio

Tercer paso: Sello de gas estilo laberinto (protección N2)